Metales soldables

La soldadura por ultrasonido es adecuada para unir materiales similares pero también se puede emplear para unir materiales diferentes. Existen diferentes técnicas de soldadura diferentes: por ejemplo, la soldadura con láser, gas o ultrasonido. Cuando se soldan metales con ultrasonido, se unen a través de la introducción de ondas de ultrasonido. Se trata de un proceso rápido y particularmente eficiente en términos energéticos.

Tecnología de soldadura de metales no ferrosos por ultrasonido

En la soldadura por ultrasonido se utilizan sobre todo metales no ferrosos como el aluminio, la plata, el cobre y el níquel. Los compuestos de cobre y aluminio representan el 90 % de las aplicaciones. Esto representa principalmente la soldadura de baterías, así como de conexiones de cables y terminales en los sectores eléctrico y automotriz. En estos casos, es crucial contar con un método de soldadura altamente preciso y confiable.

Todos los metales soldables no ferrosos son metales puros salvo por el hierro así como las aleaciones (compuestos de varios metales), que tienen una proporción de hierro de 50 % o menos. Los metales puros ferrosos no se emplean en la soldadura por ultrasonido.

Soldadura de aluminio por ultrasonido

El proceso de soldadura por ultrasonido puede ser una solución ideal para un amplio rango de usos, debido a la importancia del aluminio en las industrias actuales. Por ejemplo, la soldadura por puntos de aluminio con ultrasonido y la soldadura de lámina de aluminio son cruciales para las aplicaciones automotrices. La electrónica se beneficia de la capacidad de unir conductores y otros componentes pequeños. Las baterías de iones de litio que se encuentran comúnmente en los autos híbridos y eléctricos dependen de los fuertes uniones en los componente de aluminio para ser confiables y garantizar su durabilidad. La soldadura por ultrasonido mejora los procesos que se usan en estos sectores gracias al corto tiempo de soldadura. la alta eficiencia energética y la resistencia de la unión resultante.

Soldadura de cobre por ultrasonido

Al igual que el aluminio, el cobre es un componente esencial de muchos mercados de alta tecnología, incluyendo la electrónica de consumo. El uso de soldadura por ultrasonido ha demostrado una alta efectividad en diversas aplicaciones, como en la unión de conductores de cobre y de otros componentes a varios metales diferentes. Además, las pletinas de circuitos que tienen elementos de cobre se pueden ensamblar en una fracción del tiempo cuando se usa este proceso en comparación con las técnicas de unión tradicionales.

Contar con un proceso que asegure soldaduras precisas y confiables en estos sectores es crucial, particularmente si se considera lo pequeños que pueden ser muchos de los elementos involucrados. La eficacia de las herramientas empleadas y la velocidad en la que trabajan también juegan papeles importantes en la manera en la que la soldadura por ultrasonido ha ganado importancia dentro de estos sectores.

Como un líder reconocido en la soldadura por ultrasonido, Herrmann Ultraschall es su primera opción independientemente del tipo de metal soldable que necesita unir para sus proyectos. Para saber más, pónganse en contacto con nosotros hoy mismo.

Beneficios de la soldadura de aluminio y cobre por ultrasonido:

- corto tiempo de soldadura

- alta eficiencia energética

- alta precisión

- durabilidad de los productos finales

- sin consumible

Las oscilaciones longitudinales deshacen la capa de óxido

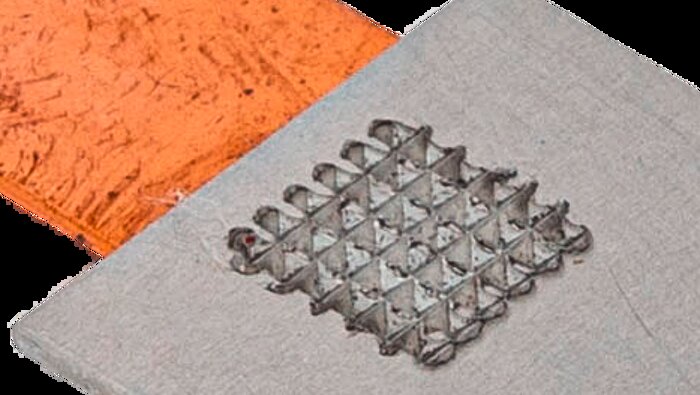

La energía que se requiere para crear la unión se suministra mediante oscilaciones mecánicas. Para ello, el generador de ultrasonido produce oscilaciones eléctricas en el rango de 20 o 35 kHz a partir de la corriente alterna de la red de suministro con frecuencia de 50 Hz. Se emplea un convertidor para transformar las oscilaciones eléctricas en mecánicas en la misma frecuencia. La herramienta de soldadura, llamada sonotrodo, transfiere las oscilaciones al par de piezas que se unirán. El sonotrodo se acopla de frente con la pieza por unir y la hace oscilar de forma longitudinal. La otra pieza se sostiene en un yunque estructurado y no se desplaza. La superficie de acoplamiento del sonotrodo debe estar estructurada también; de lo contrario, la pieza superior no se desplazaría, lo que significa que no se generará ningún movimiento relativo.

La capa de óxido en los sitios de unión se deshace con la fricción intensiva y las dos piezas por unir se fusionan con una unión molecular bajo la exposición simultánea a la presión. El aspecto decisivo de la soldadura no es el calor que se produce, que está muy por debajo del punto de fusión, sino el movimiento relativo de las piezas que se unen. Debido a que en el proceso se genera poco calor, no hay ningún efecto negativo en la estructura del material. El grosor máximo de las piezas por unir suele ser de hasta 5 mm en el caso de las láminas de cobre, dependiendo de la superficie de soldadura. La potencia requerida es de entre 1,000 y 12,000 W, según la pieza para soldar.

Importante visualización del proceso para la soldadura de metales por ultrasonido

El control del sistema comprueba los parámetros de proceso y genera una representación. Esa representación gráfica de los parámetros en la pantalla de la máquina ―que incluye amplitud, energía, recorrido de soldadura y fuerza de soldadura― resulta un instrumento importante para garantizar la estabilidad del proceso. Para cada aplicación debe determinarse una ventana de proceso a fin de compensar las tolerancias del material y de la producción. Todos los pasos del proceso de producción de celdas de la línea de entrada deben tomarse en cuenta en esta etapa. Es importante reducir al mínimo los rechazos, particularmente en el caso de las costosas celdas para baterías.

Al determinar los parámetros de soldadura ―es decir, al tomar en cuenta la aplicación, el material y el entorno de producción― resulta esencial pensar de forma holística. Esa es la razón por la que es importante implicar a los proveedores de tecnología de ultrasonidos en el desarrollo del producto tan pronto como sea posible. En Herrmann Ultrasonido estamos convencidos de que la parametrización fina es una gran oportunidad para seguir mejorando la calidad de la producción y prolongar la vida útil de los sonotrodos. Es ahí donde podemos observar correlaciones entre la estabilidad del proceso y la reducción de las partículas, y entre las entradas de energía, la estabilidad del convertidor y la vida útil de las herramientas de soldadura.